热点内容

---之PCB电路材料的考虑

摘要

毫米波雷达传感器在众多传感器中具有全天候工作的独特特点,使其在成为汽车主动安全系统(ADAS)中的关键核心部件。毫米波雷达传感器的性能受多个因素的影响,而PCB电路材料就是影响传感器电路性能的关键因素之一。为确保毫米波传感器具有较高的稳定性和性能一致性,就需要考虑PCB电路材料中的诸多关键参数。本文就PCB电路材料中影响汽车毫米波雷达传感器稳定性和一致性的多个关键参数进行了讨论,分析了这些参数如何影响传感器的性能,从而更好的选择适合于汽车毫米波雷达的电路材料。

1. ADAS系统中的毫米波雷达

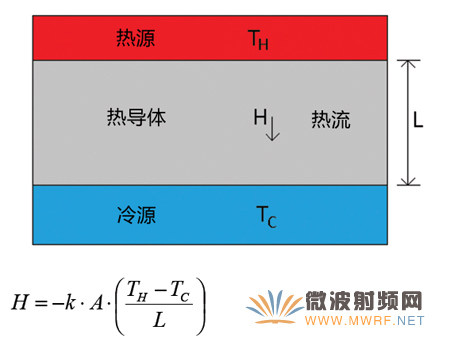

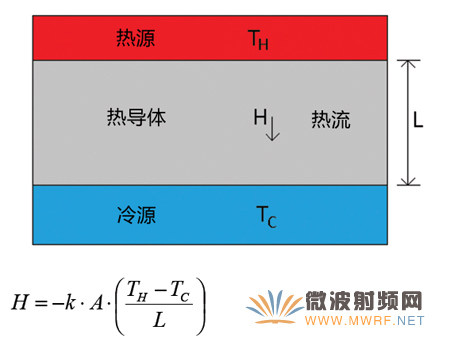

当前,汽车自动驾驶已成为全球业界的一个热门话题。各大汽车制造商及其供应商、科技巨头公司等纷纷注目并摩拳擦掌进入辅助及自动驾驶汽车市场。各国政府也对自动驾驶汽车陆续出台了相应的法规和标准,以促进其快速健康发展。2017年7月,全新奥迪A8在巴塞罗那的首发,是全球首款具备了L3级自动驾驶功能的量产车型。

图1、全球汽车出货量的自动化程度趋势

在自动驾驶汽车的不断发展过程中,汽车的安全性是一切发展的前提,是真正实现汽车自动驾驶的关键。各种传感器需要协同工作来实现车辆对周围环境高精度低延时的监控,而毫米波雷达凭借其可靠的表现(如应对恶劣天气条件)使能汽车先进驾驶辅助系统(ADAS)的各种功能。这些雷达传感器几乎是所有现在正在使用的汽车先进驾驶辅助系统技术的基础。

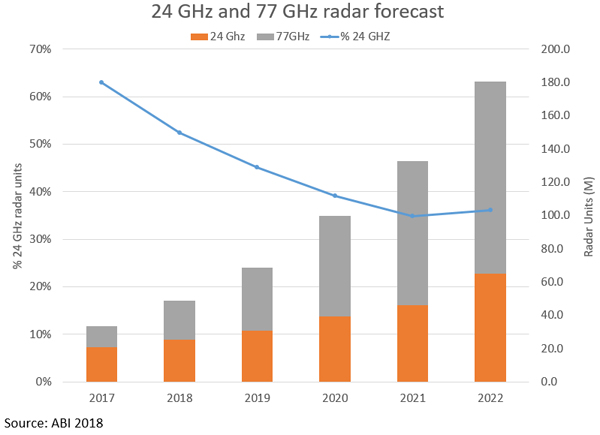

汽车雷达传感器主要有短距离和中远距离雷达传感器,它们的工作频率分别是24GHz和77GHz/79GHz。24GHz雷达传感器的探测距离约50m左右,距离相对较短,主要用于盲点监测(BSD),变道辅助(LCA)等。77GHz雷达传感器的的探测距离更长,可达到160m到230m。相比于24GHz,77GHz雷达传感器的频率更高、波长变短、系统带宽更宽,从而提高了距离和速度测量的精度和准确度,主要用于自动紧急制动(AEB)、汽车自适应巡航控制(ACC)和前向防撞预警(FCW)等。77GHz汽车雷达的应用对应于汽车自动化程度的高级阶段,随着自动驾驶汽车的发展,77GHz汽车雷达传感器的需求和应用逐渐呈上升趋势。

图2、24GHz频段与77GHz频段汽车雷达传感器的趋势

对于诸如工作在77GHz/79GHz频段的毫米波汽车雷达传感器,由于其信号的波长很短,其电路性能和一致性非常容易受到多方面因素的影响。如何考虑和减小这些因素带来的影响,确保雷达传感器的性能具有较好的一致性就变得非常重要。对雷达传感器的PCB电路来讲,就需要理解并考虑PCB电路材料的诸多参数以及PCB加工等带来的对一致性的影响,从而更好的进行电路材料的选择和电路设计。

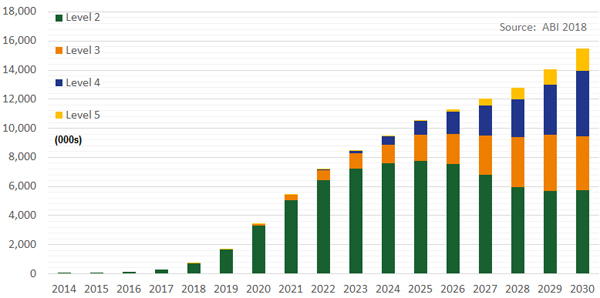

2. 电路材料的考虑

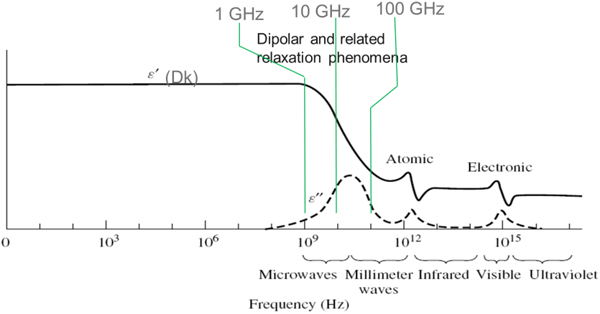

汽车雷达传感器在毫米波频段的应用,对于电路设计工程师来说,如何选择正确的PCB材料是设计电路一开始就要面临的挑战。毫米波频段下由于其波长较小,电路极易容易发生色散和产生高次模,因此通常考虑选择较薄的PCB电路材料;而电路材料的介电常数和损耗随频率的增加也变化非常明显,因此需要选择在高频时具有稳定介电常数和具有极低损耗的电路材料。而介电常数值的值的选择不宜较大,较大的介电常数会使设计的导体线宽较窄,不但增加了电路的导体损耗,而且增加了加工难度。

图3、普通介质材料的Dk/Df随频率的变化特性

以上的几个考虑因素仅仅是毫米波电路设计的开始,这些因素的考虑可以使电路能够具有较好的性能特性。然而要使成多个相同的电路都具有一致的和稳定的电路性能,还需要考虑材料的其他多个因素。

2.1 介电常数一致性

介电常数(Dk)是电路材料最重要的参数之一,也是电路设计者的一个设计出发点。在汽车雷达的阵列天线设计中,包括不同类型传输线的电路结构尺寸、不同传输线的相位差或时延,以及实现各单元天线间距控制等都是由材料的介电常数确定的。同一板内的介电常数的变化会导致汽车雷达特别是毫米波汽车雷达的收发之间存在某一相位差,影响交通中对其他车辆或速度的检测精度,造成对其定位产生偏差。同时,材料不同批次的介电常数的变化更会引起不同毫米波雷达系统存在差异,影响系统的一致性。

介电常数(Dk)通常可以分为材料介质的Dk和实际电路所呈现的介电常数。通常我们把材料介质的介电常数称为过程Dk,而实际电路所呈现的介电常数称之为设计Dk。选择过程Dk容差控制较小的电路材料有利于减小系统性能的差异和变化。然而,对于系统的性能一致性,电路所呈现的总的介电常数(设计Dk)更应该值得考虑。

2.2 铜箔粗糙度

众所周知,材料所使用铜箔的表面粗糙度对会对电路的介电常数产生影响。由于铜箔表面粗糙度的存在,使得电磁波在电路中的传播速度变慢,相对于非常光滑的铜箔表面,其形成了慢波效应,从而使得电路所呈现的介电常数增加。越粗糙的铜箔表面使电路所呈现出的介电常数越大,而越光滑的铜箔表面的电路介电常数越小。同时,不同厚度的材料,即使选用相同铜箔,越薄的材料上铜箔表面粗糙度对电路介电常数的影响越大,而越厚的材料其影响越小。图4就显示了基于相同铜箔下的RO3003TM材料,不同材料厚度所呈现出的不同的电路介电常数(设计Dk)值。

图4、相同铜箔材料不同厚度的电路介电常数(设计Dk)

大多数的PCB基材都会压合几种不同形式的铜箔,如标准电解铜(Electro Deposited copper),反转铜(Reverse Treated copper)或压延铜(Rolled copper)。标准ED铜是通过电解的方式,在钛鼓上逐渐电解沉积成不同厚度的铜箔,通常与钛鼓接触面较为光滑,而电解液面较为粗糙。RT铜箔也属于电解铜,只是将与钛鼓面相接触铜箔表面经过处理后与基材压合形成。压延铜箔是通过辊轧机碾压铜块而得,连续的辊轴碾压可以得到厚度一致性很好且表面光滑的铜箔。

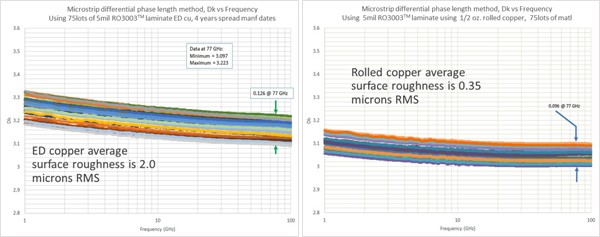

由于现实的铜箔生产工艺,铜箔的表面粗糙度值不可能固定不变的,铜箔表面形态总是以不同的高低起伏展现,如图5所示。因此对于任何铜箔类型,铜箔的粗糙度都存在一定的变化范围。对于射频微波应用,Rq或者RMS(均方根)值通常被认为较合理的铜箔粗糙度表征方式。罗杰斯公司的RO3003TM材料是被广泛应用于77GHz汽车毫米波雷达的电路材料,对于RO3003TM材料的ED铜箔,其典型的铜箔表面粗糙度的RMS值是 2.0um,铜箔粗糙度变化的典型值约为0.25um。越光滑的铜箔其粗糙度变化的值也就越小。

图5、铜箔表面形态图及不同铜箔粗糙度容差

实际应用中电路所呈现出的Dk值(设计Dk)不仅需要考虑材料过程Dk的变化,同时需要考虑铜箔粗糙度变化带来的影响。而常常被大多数工程师所忽略的电路加工过程也会造成设计Dk的变化。通常,设计工程师为了更为准确的设计电路而想知道设计Dk值的变化大小,最好的方法就是选取多个不同批次材料,制作并测试多个相同电路来评估其变化。为了更好的说明这种变化情况,仍然选取了5mil RO3003TM材料,其时间跨度达4年的多个批次制作成50Ω微带线测试电路的设计Dk。从图6可以看到,使用铜箔粗糙度RMS值为2.0um的ED铜箔的5mil RO3003TM材料,其在77GHz时电路的设计Dk的典型值是3.16,变化约0.126;而使用光滑的压延铜的5mil RO3003TM材料在77GHz是电路的设计Dk典型值是3.055,变化约0.096。这也进一步证实了,材料过程Dk的容差越小,所使用铜箔的表面越光滑,其最后成品电路的设计Dk值变化越小,电路性能一致性也越好。

图6、厚度5mil RO3003TM材料不同铜箔下电路Dk值的变化

2.3 介电常数随温度变化(TCDk)

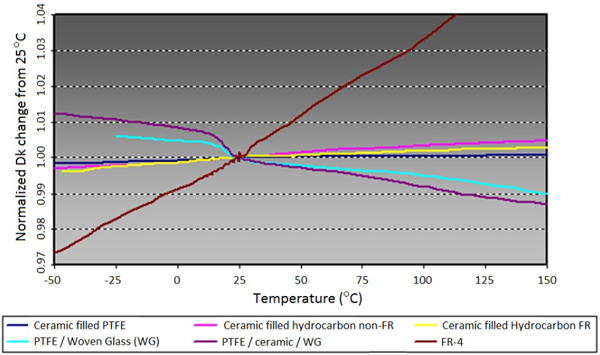

电路材料的介电常数会随温度变化而发生变化,这种随温度变化的参数有助于工程师了解电路材料可能会发生的性能上的改变。通常把材料介电常数随温度的变化定义为TCDk,其变化越小表示材料(在温度上)性能越稳定。理想电路材料的TCDk值,即使温度发生变化也会保持固定的Dk值,其TCDk的值为0ppm/℃。然而,在现实世界中,Dk值是会随着电路材料温度的变化而变化的。只有TCDk值非常低的电路材料才能被认为是具有随温度稳定Dk的材料,通常TCDk的绝对值要小于50ppm/℃。当某一应用要求电路需要经受较大的工作温度范围,并且需要始终保持稳定的性能时---如汽车雷达传感器的应用,它就需要始终保持精确的测量精度,且可能工作于不同的工作温度下---材料的TCDk参数就是需要考虑的关键参数之一。

同一树脂体系的两种材料并不会具有相同的TCDk特性,例如,虽然PTFE是性能优异、低损耗的高频电路材料,但是基于PTFE的不同电路材料,它的TCDk特性可能就会有很大差异。一些基于PTFE的电路材料的Dk随温度的变化很大,TCDk值达200ppm/℃甚至更高。同时,一些基于PTFE的线路板材料可以提供接近理想状态的TCDk特性。图7比较了不同种类的电路材料的TCDk曲线,明显看到环氧树脂体系材料具有非常差的TCDk性能;而某些基于特殊陶瓷填充的PTFE材料,就具有较好的TCDk性能。77GHz汽车毫米波雷达广泛使用的RO3003TM材料的TCDk值是-3ppm/℃。

图7、不同种类材料的TCDk曲线

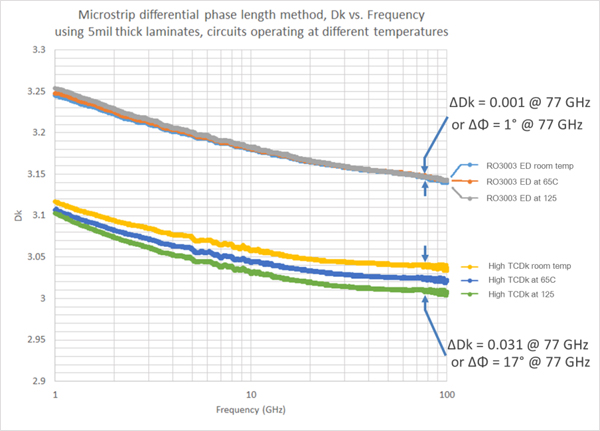

通过设计一组实验,比较了高TCDk材料与RO3003TM材料的不同TCDk值带来的影响。测试基于设计的长度不同的50Ω微带线电路来观察设计Dk和相位在不同温度下的变化情况。测试结果如图8所示,RO3003TM材料由于其具有非常小的TCDk值,在77GHz时其Dk和电路的相位角几乎没有任何变化。而高TCDk材料在77GHz时的Dk变化达0.031,相位变化达到17度。当使用高TCDk材料的毫米波汽车雷达传感器应用在不同的温度环境时,如此高的Dk和相位变化就会严重影响系统的一致性。

图8、实际电路中RO3003TM材料与高TCDk材料的性能比较

2.4 材料的吸湿性

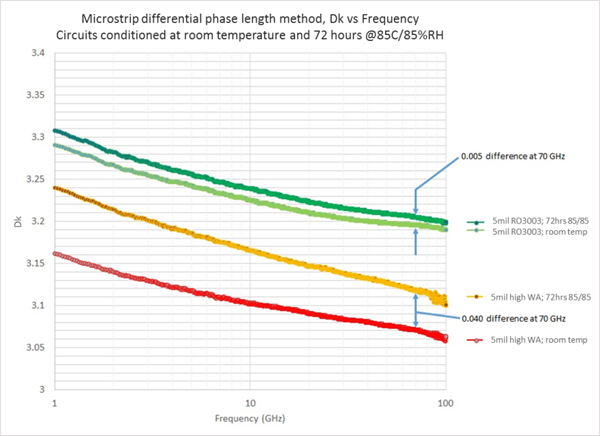

汽车雷达传感器相对于其他类型传感器的优势在于可以全天候工作在各种恶劣天气条件下。因此环境的变化不仅仅是温度的变化,还可能工作在不同的湿度环境中。设计工程师在选择电路材料时常常忽略了材料的吸湿性,而事实上材料的吸湿性对于电路的性能和系统的一致性也是至关重要的。材料较低的吸湿性可以减小电路中介电常数及损耗的变化,从而使电路保持几乎相同的电路性能,确保雷达传感器的定位不会出现偏差。

罗杰斯的RO3003TM材料能广泛应用于77GHz汽车毫米波雷达中,低的吸湿性也是其中的一个重要原因。这里同样以5mil RO3003TM材料为例来比较材料吸湿性对于电路设计Dk和损耗的影响。在基于IPC-TM-650 2.6.2.1国际标准测得的RO3003TM材料的吸湿率仅为0.04%,而所比较的另外一种材料的吸湿率是0.3%。通过长度不同的50Ω微带线的方式测试电路的介电常数Dk和损耗,可以看到RO3003TM材料在70GHz频率下时的Dk和损耗分别仅变化0.005和0.13dB/inch;而具有0.3%高吸湿率的材料的电路Dk和损耗变化达到0.04和0.81dB/inch。如此高的Dk和损耗的变化自然会引起雷达传感器性能的不一致性,在实际应用中造成偏差。

图9、实际50Ω微带电路中RO3003TM材料与高吸水率材料的性能比较

2.5 玻璃布纤维效应

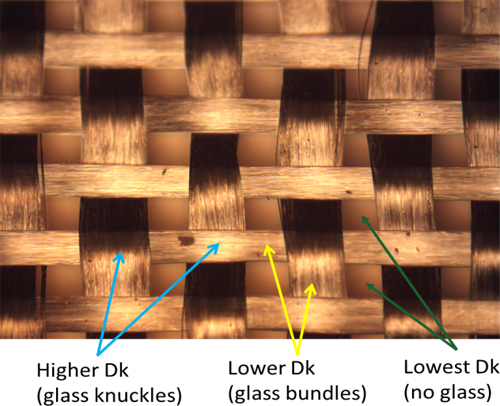

在电路材料中通常会添加玻璃布来增加材料的结构强度,这样有助于提高材料的机械稳定性。但是电路材料中的玻璃布会影响该材料的介电常数(Dk)随着位置的变化。这种Dk的变化是由玻璃布特有的物理交织结构造成的,发生在非常小的区域且以周期性的方式呈现。也就是说,玻璃布中玻璃纤维编织形的交叠处及小的开口空隙区域的Dk值会有不同,如图10示例。通常,玻璃布或玻璃纤维的Dk约为6,而开口空隙区域的Dk由材料树脂体系的Dk值决定,比如3。当存在两束玻璃纤维相互交叠时,此时的Dk值最大;而开口空隙区域没有玻璃纤维的存在,此时的Dk最小;仅有单束玻璃纤维是Dk值居中。

图10、玻璃布纤维相互交叠形成的不同Dk值

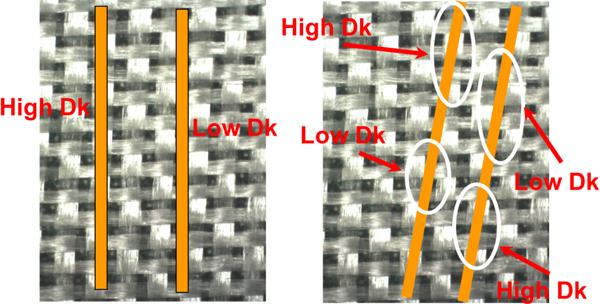

当含有此类玻璃布的材料仅应用于较低频率时,由于信号波长较长,几乎对电路性能不会造成影响。而当材料应用于高频毫米波频率时,电路性能就会受到一定的影响。以介电常数Dk为3.0、厚度5mil的电路材料为例,当材料应用于77GHz毫米波电路时,所设计的50欧姆微带线的宽度是12mil。常见电路材料中大于12mil的玻璃布的交叠与空隙开口是非常常见的。在实际电路中,如图12左所示,当微带线分别处于玻璃纤维束或空隙上方时,由于Dk的不同此时同一设计的不同电路的阻抗就存在一定差异,从而影响电路的一致性;同样,即使处于图11右所示情况,Dk也存在周期的变化,导致同一微带线电路的阻抗也会周期的变化,进而影响电路的相位,影响系统的一致性。

图11、线路经过不同区域的Dk的变化

正因为玻璃布带来的这种高频的玻纤效应,为了尽可能减小这种影响,在考虑应用于如77GHz汽车毫米波雷达的材料时,应选择不含有玻璃布的电路材料。

3. 结论

自动驾驶汽车将成为汽车行业未来发展的重点和方向,而毫米波雷达传感器的独特优势使其成为自动驾驶汽车不可缺少的部件,且有助于自动驾驶汽车成为可能。PCB电路材料是毫米波雷达传感器的基础,选择稳定介电常数、低损耗特性的材料是设计毫米波雷达传感器的出发点。然而为了使雷达传感器具有稳定一致的电路性能,材料所使用铜箔类型及铜箔的表面粗糙度、介电常数随温度的变化、材料的吸湿性、以及材料是否含有玻璃布而带来玻纤效应等都需要考虑,从而确保传感器对物体和速度的精确检测和定位。

作者:袁署光,高级技术市场工程师,罗杰斯公司