热点内容

无线通信从4G LTE到LTE-Advance的快速发展,以及无线标准的不断演进,使下一代移动通信5G被提上议事日程并被讨论的越来越热烈。随着物联网的兴起和移动互联网内容的日渐丰富,“万物互连”的5G及物联网时代到即将来到。

插入损耗是无线通信及射频电路设计中的一个重要指标,几乎所有的射频工程师在设计之初都会对电路或系统的插入损耗进行预估,而后开始设计和选型。电路插入损耗影响着电路的性能,在无线通信的关键部件如功率放大器中,降低插入损耗有利于提高功放效率,以及更好的热量管理;在天线应用中,较低的电路插入损耗能够降低天线馈线的能量损耗,另一方面可提高辐射单元的效率和天线的信号覆盖范围。本文将从多个方面讨论电路的插入损耗,帮助射频工程师理解电路总的插入损耗的来源,更好的进行电路材料的选型和电路设计。

插入损耗

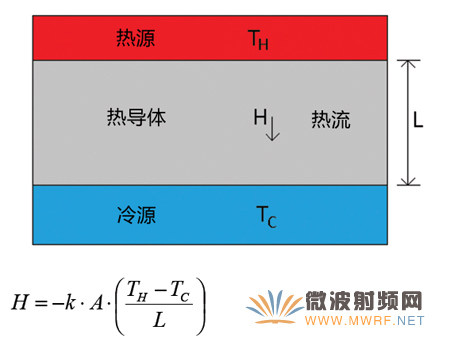

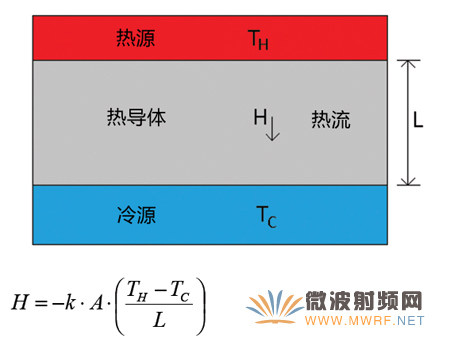

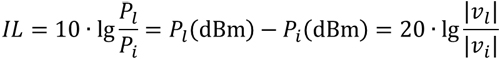

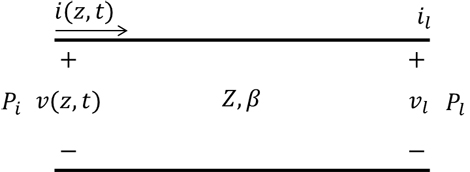

在射频和微波电路中,以最常用的传输线为例,插入损耗(Insertion Loss)通常定义为输出端口所接收到的功率Pl与输入端口的源功率Pi之比,常用dB表示。插入损耗通常是由于电路的失配引起,但电路设计使要达到理想状态下的匹配几乎是不可能的。通常,当回波损耗(Return Loss)小于-15dB时可认为电路具有良好的匹配。

图1、插入损耗的定义

在实际的电路中有许多方面的因素造成电路产生损耗,如电路设计及匹配,使用电路材料的损耗和加工等。对于微带传输线电路,插入损耗主要包括介质损耗、导体损耗、辐射损耗和泄露损耗几个部分,是各种损耗成分的总和。辐射损耗通常发生在严重失配、或特定的电路设计如天线,或微带线宽度与所传输的高频信号频率的波长相比拟时,对通用微带线来说辐射损耗几乎很小。泄露损耗通常由于高频PCB材料具有较大的体电阻而较小,一般可以忽略。

因此,导体损耗和介质损耗是传输线上信号衰减的主要方面。导体损耗是包括传输线上信号路径和返回路径上的能量损失,是由导体自身的阻抗引起。介质损耗则是由于构成电路的电路材料的耗散因子所决定,选择相对较小的损耗因子的电路材料有利于电路总的插入损耗的减小。

趋肤效应

电路的导体损耗会随着频率的升高而增加。在低频时,导体上的电流几乎均匀分布在导体内部;但在高频时,导体中出现交流或者交变电磁场。此时导体内部的电流分布发生变化,电流主要集中在导体外表的薄层。越靠近导体表面,电流密度越大,而导体内部的电流很小或甚至没有电流,如图2。结果导致导体的电阻增加,导体损耗也随之增加。这一现象称为趋肤效应(skin effect)。

图2、趋肤效应及趋肤深度

趋肤效应导致电流分布于导体表面的厚度称为趋肤深度δ(Skin depth),计算公式如图2中所示,式中σ是导体的电导率,μ是磁导率,ffreq是所承载信号的频率。表1列出来铜导体在不同频率下的趋肤深度。

表1、铜导体在不同频率下的趋肤深度

| 频率(GHz) | 0.01 | 0.5 | 1 | 5 | 10 | 30 | 50 | 80 |

| 趋肤深度(um) | 20.87 | 2.95 | 2.09 | 0.93 | 0.66 | 0.38 | 0.30 | 0.23 |

铜箔类型及粗糙度

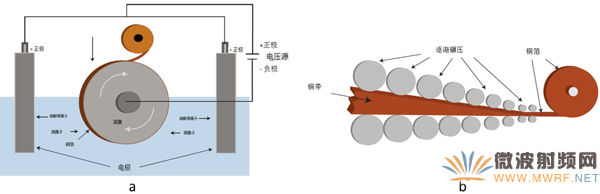

通常在PCB基材加工过程中,为使铜箔牢固的粘结到不同的介质材料上,铜箔表面会进行糙化处理以改善其和PCB介电材料的结合力。大多数的PCB基材都会压合几种形式的铜箔导体,包括标准电解铜(Electro Deposited copper)、反转铜(Reverse Treated copper)以及压延铜(Rolled copper)。如图3所示,简单的讲,标准ED铜是将硫酸铜溶液里的铜离子电解到慢慢滚动的抛光不锈钢的滚筒上形成的。与抛光不锈钢滚筒直接接触面的铜的表面粗糙度较为平滑,但是和溶液直接接触面铜却粗糙的多。压延铜箔是通过辊轧机碾压铜块而得,连续的辊轴碾压可以得到厚度一致性很好且表面光滑的铜箔。RT铜箔也属于电解铜,只是将铜箔表面较平滑的面与基材压合形成。

图3、不同铜箔生产过程(a. 电解铜;b. 压延铜)

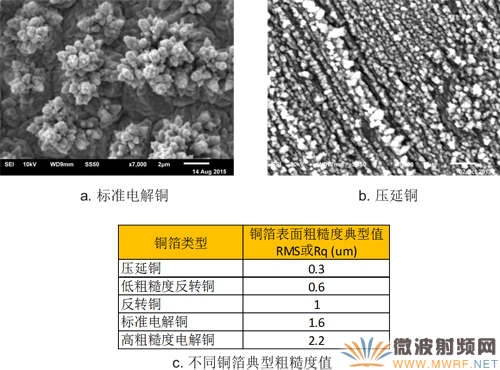

不同的铜箔具有不一样的表面粗糙度,对铜箔表面粗糙度的表征有多种测量方法和衡量单位。对于射频微波应用,Rq或者RMS(均方根)值是一种较为合理的粗糙度表征方式。不同铜箔表面表现出完全不同的颗粒与粗糙度特征,图4a和4b显示了两种典型铜箔标准ED铜与压延铜的与介质结合面的表面特征;4c列出来几种常用铜箔的表面粗糙度典型值。可以看到,标准电解铜箔的表面粗糙度较高,典型RMS值是2.2um;而压延铜的铜箔表面粗糙度很小,典型RMS值仅0.3um。

图4、铜箔的表面粗糙度(a. 标准电解铜表面特征,b. 压延铜表面特征;c. 常用铜箔粗糙度值)

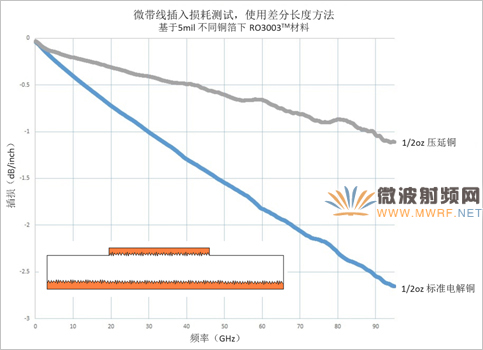

不同铜箔表面粗糙度会产生不同的寄生电感,导致铜箔表面阻抗的变化,从而产生不同的导体损耗。一般来说,当电路工作频率对应的趋肤深度小于或等于铜箔的表面粗糙度时,表面粗糙度的影响将变得非常显著。如图5,在5mil Rogers RO3003TM的相同电路材料上设计微带线测试其插入损耗。在频率<1GHz时,趋肤深度2.09um,大于标准电解铜粗糙度1.6um和压延铜0.3um,两种铜箔的电路的插入损耗差并不明显;而当频率逐渐升高时,此时标准电解铜与压延铜的插入损耗表现出显著的差异。因此,选择低粗糙度的铜箔有利于降低插入损耗,特别是在微波毫米波频段趋势更加明显。

图5、基于5mil RO3003TM的同一电路,不同铜箔的插入损耗比较

介质厚度

电路材料的介质厚度也对电路的导体损耗产生影响。图中数据曲线是通过罗杰斯公司基于Hammerstad和Jenson模型开发的MWI应用软件仿真得到。该软件可以准确计算微带传输线的阻抗和插入损耗值,其仿真结果与实测值十分吻合。该程序可以从罗杰斯主页(www.rogerscorp.com)上免费下载。

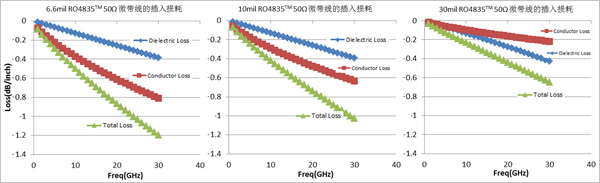

图6、基于RO4835TM的不同厚度下各损耗随频率变化

从图6中可以明显的看到,基于6.6mil, 10mil, 30mil不同厚度的Rogers的RO4835TM热固性材料上的50Ω微带线,导体损耗在6.6mil时最大,30mil最小;从而导致相同频率的电路总的插入损耗值也随着介质厚度增加而减小。

这种由于厚度不同引起的导体损耗变化的原因一方面是由于不同厚度下的相同50Ω微带线的线宽不同导致。另一方面铜箔粗糙度在不同厚度的相同材料上对导体损耗的影响也存在差异。

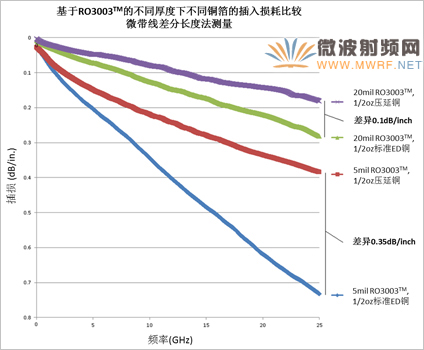

为进一步验证铜箔粗糙度对插入损耗在不同厚度上的影响,选取Rogers RO3003TM电路材料设计50Ω微带线进行研究测试。如图7所示,选取5mil和20mil的RO3003TM材料的标准ED铜和压延铜上分别制作成相同电路。可以看到在25GHz时,基于5mil厚度的标准ED铜和压延铜电路插入损耗之间的差为0.35dB/inch;而基于20mil厚度的标准ED铜和压延铜电路插入损耗之间的差异仅为0.1dB/inch。由于在相同材料厚度上的50Ω微带线具有相同的导体宽度,由线宽引入的导体损耗是相同的。所以在相同材料上,铜箔粗糙度在薄的介质材料上的插损影响比在厚的材料上更大,在这个例子中增加了0.25dB/inch。

因此,选取更厚的电路材料可以降低相同铜箔粗糙度条件下对于插入损耗的影响。但越厚材料会有越宽的线宽,对于微波及毫米波的电路应用,较宽的线宽容易产生不必要的杂散信号,影响信号的传输。因此需要对材料厚度及铜箔粗糙度进行权衡。

图7、基于RO3003TM的不同厚度下铜箔对插入损耗的影响

表面处理工艺

最终的电路都需要经过电路加工形成。电路的插入损耗也受电路加工中其他附加材料的影响,如电路的不同表面处理工艺。电路的表面处理对PCB电路加工是非常必要的。它不仅能够为元件焊接提供光滑可焊的表面,同时也为PCB的铜导体提供了保护。然而,大部分PCB表面处理材料的导电性都比铜箔的导电性差。导电性越差产生的导体损耗越高,从而电路的插入损耗也越大,特别是对宽带、高频电路更加明显。

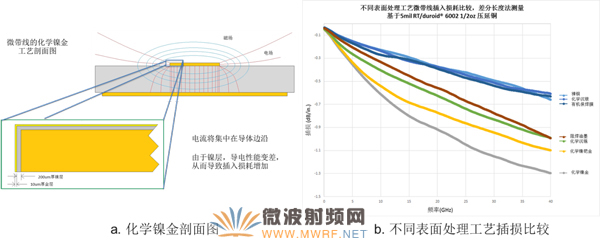

在PCB的表面处理工艺中,常用的几种表面处理工艺包括阻焊油墨(Solder mask)、有机保焊膜(OSP)、化学沉锡、化学沉银、化学镍金(ENIG)等。阻焊油墨是一种高损耗的材料,其损耗因子为0.02;同时,阻焊油墨通常具有较高的吸水率,它也将导致电路插入损耗的上升。化学沉银是一个例外,银是一种良导体,但由于价格昂贵作为表面处理通常是非常薄的一层,基本不会引起损耗的增加。化学镍金中由于镍的导电性比铜差,且由于趋肤效应,在高频频段时电流将沿着导体的表面传输,导致电流将完全覆盖镍层和薄金层,如图8a。从而使得ENIG表面处理的电路会比使用裸铜的电路的插入损耗大很多。图8b给出了基于5mil RT/duriod®6002材料1/2oz压延铜的不同表面处理工艺相同微带线电路的插入损耗实测数据比较。

图8、表面处理工艺对插损的影响(a. 化学镍金剖面图,b. 多种不同表面工艺的插损比较)

电路结构

射频电路工程师往往需要选用某种PCB电路技术,如微带线、带状线或接地共面波导(GCPW)等来进行信号的传输。不同的电路传输技术对于最终的插入损耗也存在差异。微带线是最为简单的一种传输技术,但在高频毫米波频段时微带线由于辐射损耗而导致插损显著增加。带状线是用于微波毫米波频段的PCB传输线的一个极好选择,但电路加工过程稍显复杂。GCPW传输线技术的是中间导体、两侧接地面的电路结构,这种结构使其比微带线在毫米波频段有较小的辐射损耗,电路加工又比带状线简单。

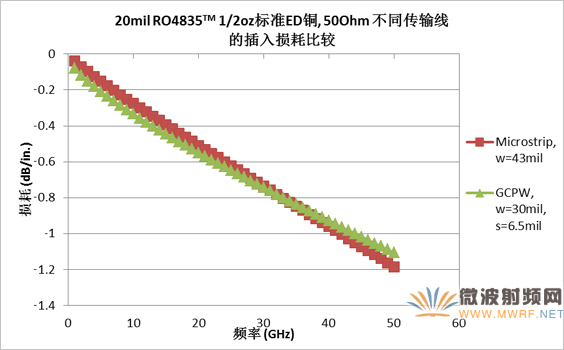

图9显示了基于20mil Rogers RO4835TM材料的微带线与GCPW紧耦合电路均为裸铜时的插入损耗仿真结果。当频率较低时,微带线与GCPW辐射损耗都很小,而GCPW紧耦合电路由于导体线宽更窄导致更高的导体损耗,因此微带线相比GCPW有更低的插入损耗值;当频率较高时,微带线的辐射损耗显著增加,而GCPW的辐射损耗仍然很低,此时GCPW总的插入损耗就更低。

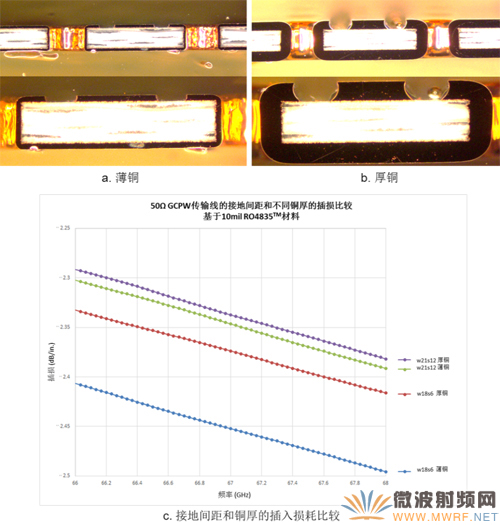

图9、微带线与紧耦合GCPW传输线插损仿真比较

对于选定的电路材料,铜厚不同也会导致GCPW传输线的插入损耗存在差异,这是因为GCPW结构中电磁场分布的原因。在GCPW电路结构中,电场既从顶层中心导体指向底层地面,也会从中心导体侧壁指向顶层的接地面来形成回流路径。当选用的铜箔更厚时,指向侧壁的电场路径将经由更多空气到达两侧接地面。相比于介质,空气损耗很低,因此此时相同电路下厚铜GCPW电路的总的损耗相对薄铜更小。同样,GCPW的接地间距s的大小也影响电路的插入损耗值。尽管接地间距小时利用空气更多,但此时导体宽度会变窄,导致导体损耗增加,结果相同电路下的总的损耗会增加。图10显示了基于10mil RO4835TM相同铜箔、不同铜厚和接地间距下的GCPW传输线的电路结构剖面图,并比较了它们的插入损耗情况。

图10、GCPW接地间距和材料铜厚的插入损耗比较

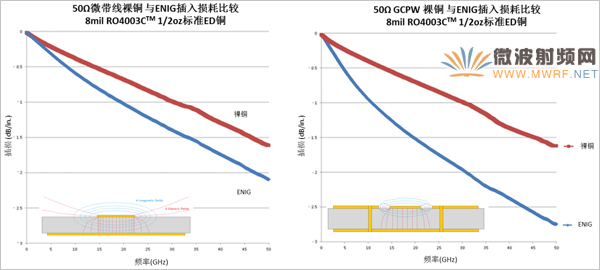

当在GCPW电路导体表面应用表面处理工艺时,其插入损耗的变化与微带线有所不同。以ENIG表面处理为例,如上节所述,微带线的插入损耗会由于ENIG表面处理而增加。基于8mil RO4003C标准ED铜材料上设计的50Ω微带线,其应用ENIG的电路在50GHz的插入损耗比裸铜是高约0.7dB;而基于同样电路材料设计的50Ω GCPW电路,其ENIG的电路在50GHz是插入损耗比裸铜高达1.1dB,如图11所示。应用ENIG的GCPW电路具有更高的插损不仅是由于如微带线一样,导体表面的镍层导致导体损耗的增加;同时电场回流路径由中心导体至顶层接地面时会再经由接地面表面的镍层,进一步导致了插损的增加。

图11、微带线与GCPW,裸铜与表面处理ENIG的插入损耗

结论

因此,电路的插入损耗受到多方面因素的影响。选择更低介质损耗和低铜箔表面粗糙度的电路材料有利于降低电路总的插入损耗。选择较厚的电路材料有利于减小相同铜箔表面粗糙度条件下对插入损耗带来的影响;但如果电路应用于毫米波频段时,就需要权衡介质厚度导致线宽更宽引起的杂散和辐射损耗的影响。同时,在电路设计和加工时,不同的电路结构以及使用不同的电路表面处理方式都将对电路总的插入损耗产生影响。全面考虑电路总的插入损耗的影响因素,选择合适电路材料、设计和加工可将电路的插入损耗降至最小,实现最优的电路设计。

作者:罗杰斯公司 技术市场工程师 袁署光

参考文献

[1] E. Hammerstad and O. Jenson, “Accurate models of microstrip computer aided design,” 1980 MTT-S International Microwave Symposium Digest, May 1980,pp. 407-409.[2] Allen F. Horn, John W. Reynolds, and James C.Rautio, “Conductor Profile Effects on the Propagation Constant of Microstrip Transmission Lines,” IEEEMTT-S International Microwave Symposium, 2010.

[3] John Coonrod, “The Effects of PCB Fabrication on High-Frequency Electrical Performance”, 2015 IPC APEX EXPO Conference Proceedings.

[4]John Coonrod, “Managing Circuit Materials at mmWave Frequencies,” Microwave Journal, Vol. 58, No. 7, July 2015.

[5] A.F. Horn III, J.W. Reynolds, P.A. LaFrance, J.C. Rautio“Effect of conductor profile on the insertion loss, phase constant, and dispersion of thin high frequency transmission lines”, DesignCon2010.