热点内容

本文是技术文章“毫米波电路的PCB设计和加工”的第二部分,第一部分请点击阅读。

PCB加工

毫米波电路的精准尺寸需要良好控制的PCB加工工艺,以生产出具有可重复的卓越性能的电路。铜镀层厚度的变化和导体表面上的最终表面处理的变化可能影响毫米波电路的性能。为了顺利完成性能优异的毫米波电路加工,必须密切控制这两个加工工艺。对于层压板来说,层压板上的原始铜厚度变化通常被控制在±10%公差范围内。对于有电镀通孔(PTH)进行电路互连的电路,为了支持PTH工艺的实施,最终电路的镀铜厚度往往较厚。铜镀层工艺产生的正常变化与电路设计和加工工艺类型有关。电路加工过程中通常会在一张大板上产生,一般来说,中间的镀铜较薄边缘较厚。这种铜厚度变化就可能是毫米波频率下性能变化的一个原因。对于大批量生产的毫米波电路,铜厚度变化可能造成不同电路间的插入损耗和相位响应的变化。GCPW电路和大部分具有耦合电路特性的电路都可能受电路材料的铜厚度变化的影响。

几年前我们做了一个研究,材料基于10mil碳氢树脂材料,去评估不同厚度的铜厚上电路的性能变化,其中介质材料均为同一批次相同的材料以减小介质本身变化产生的影响。首先将24 x18"(610 x 457mm)的一张电路材料板切成两半,各自分别采用薄铜电镀层和厚铜电镀层加工。在每个被分切后的板上都加工制作相同的电路,包括微带线电路、紧耦合和松耦合GCPW传输线电路等。电镀铜层较薄的电路的总铜厚度为1 mil,而较厚的电路的总铜厚度为3 mil。当然,3 mil的铜厚度差在大批量生产过程中发生的概率非常小,这里仅为体现厚度变化带来的差异。

在这些不同电路中,单端微带传输线电路性能在薄铜电路和厚铜电路之间的差异很小。厚铜电路的插入损耗和有效Dk值略比相同的薄铜电路小一点。厚铜电路的导体在空气中产生较多边缘场,而造成有效Dk值略微下降和插入损耗略微降低。但是在毫米波频率下,使用较厚铜的微带传输线电路可能产生更多的干扰问题,这是因为在该小波长下较厚导体的表面波增加。

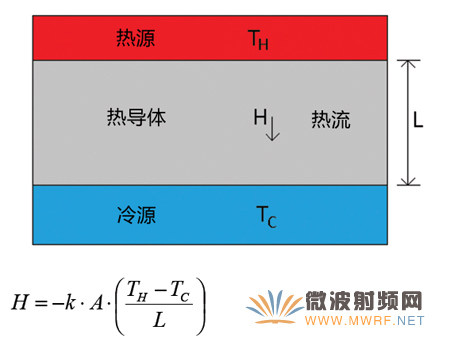

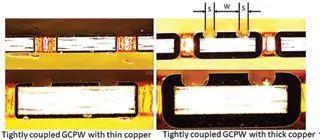

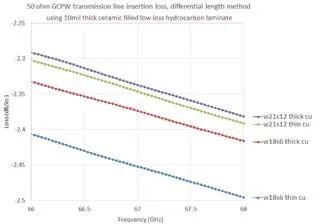

相反,在紧耦合的单端GCPW传输线电路上铜厚产生了显著差异(见图5)。这里各个电路根据信号导体宽度(w)和导体与相邻地层之间的间距(s)来命名。例如信号导体宽度为18 mil、间距为6 mil的紧耦合电路被命名为w18s6,松耦合电路的尺寸为w21s10。

图5:截面图显示了GCPW电路尺寸,其中左图是薄铜电镀电路,右图是厚铜电镀电路。

与使用较薄铜导体的GCPW电路相比,较厚铜导体的GCPW电路会在空气中存在更多电场,而且,较厚的铜导体电路的导体更容易产生梯形形状而不是矩形形状。而导体形状的不同也会影响电场特性,而会影响毫米波性能。

图6显示了实测的薄铜导体和厚铜导体的紧耦合与松耦合GCPW传输线电路的插入损耗对比。电路确保了在频率范围66GHz到68GHz所有电路的回波损耗都优于15dB,排除了由于回波损耗产生的影响。可以看到,导体宽度为21 mil、间距为12 mil的厚铜导体GCPW电路(w21s12)的插入损耗最低。这是因为它由于厚铜导体的原因在空气中存在较多电场;空气的损耗最小,且导体宽度较大,导体损耗降低,从而整体的插入损耗最小。导体宽度为18 mil、间距为6 mil的薄铜导体GCPW电路(w18s6)的插入损耗最高。这是因为它在空气中的电场比例最低,且使用较窄的信号导体,使导体损耗增加而总体的插入损耗最大。

图6:薄铜和厚铜导体的松耦合(w21s12)和紧耦合(w18s6)GCPW电路的插入损耗比较。

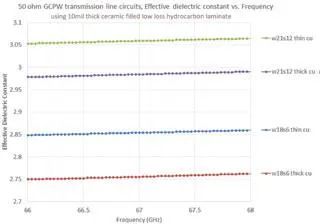

还可以用在不同频率下测得的相位角,针对相位响应对电路有效Dk进行评估。不同长度的传输线其相位角延时不同,在某一频率下长度差与相位角延时差关系是一定的。通过差分相位长度法可以确定每个电路的有效Dk值。在这种测试方法中,除了传输线的实际长度不同以外,两个完全相同的电路将被测量从而获得相位角差。这两个电路是在同一张电路材料板上并排临近的电路,从而确保了介质和铜箔特性完全相同,这样相位差反映出的有效Dk值就是材料本身的特性。有效Dk值的计算可以用一个相位角差和物理长度差相关联的公式计算而得。

如图7所示,有效Dk值最低的GCPW电路是导体宽度为18mil、间距为6 mil(w18s6)的厚铜导体的电路。由于电路是紧耦合,电路在耦合区域(空气中)的电场增加。较厚的铜导体使电路具有较高的耦合导体侧壁,因此在空气中存在更多电场,从而进一步了降低有效Dk值。有效Dk值最高的GCPW电路是导体宽度为21 mil、间距为12 mil(w21s12)的薄铜导体电路,这是因为它的空气中的电场分布较少。

图7:薄铜和厚铜导体的紧耦合(w18s6)和松耦合(w21s12)GCPW电路的有效Dk值比较。

因为许多毫米波电路(例如5G小基站和雷达系统)依赖于保持一致的、准确相位响应,所以在应用频率范围内,将相位角偏差保持在可接受的范围内至关重要。例如如前所述,对于77GHz雷达,其电路的总相位角延时可能上千度,因此50°或(±25°)相位偏差范围可能是可接受的。取决于不同的设计,一些雷达系统可能允许较大的相位偏差,然而一些系统可能需要不超过±10°的相位偏差。PCB的设计人员和加工板厂工程师们应牢记电路材料特性和PCB生产工艺对电路相位响应带来的影响,尤其是在短波长的毫米波频率电路中。例如,图7所示的有效Dk值变化0.1转化为67GHz频段的相位角变化约60°。这个相位角的变化主要是由电路铜厚度变化造成的,而其它的一些变量,包括介电材料厚度变化、Dk变化和表面处理等,也影响相位角变化。在GCPW中,最终铜厚度变化会明显影响电路耦合特性从而影响相位。而微带线电路受铜厚度变化影响较小,从这方面来说用于毫米波频率的信号传输更优。

通常,也需要评估电路最终表面处理对插入损耗的影响。在毫米波频率下,表面处理对电路的相位角响应起着重要影响。通常,表面处理对性能的影响将取决于电路类型,例如单端电路或耦合电路,以及趋肤深度在不同工作频率下的影响。

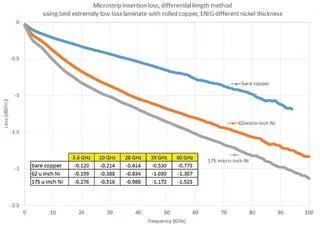

图8数据显示了表面处理如何影响微带传输线电路的插入损耗。测试电路选用了压延铜以减小铜箔粗糙度带来的影响,分别使用厚度不同的化学镍金(ENIG)表面处理来比较电路的损耗变化。ENIG工艺通常使镍层有一定的厚度变化,而这种变化可能影响毫米波频率下电路的插入损耗和相位响应。

图8:将裸铜电路作为参考电路,比较不同的镀镍层厚度带来的微带传输线电路的插入损耗差异。

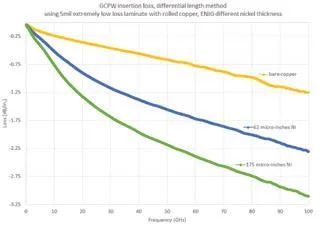

图8中的电路结果也展示了最终表面处理的边缘效应。微带线电路的射频电流和电场主要集中在信号导体的左右边缘上。当高频电路导体边缘被涂上导电性能不如铜的金属时,导体损耗将增加,从而使电路的总插入损耗增加。然而,在导体结构包含四个边缘的GCPW电路中,其表面处理层的影响将大于包含两个导体边缘的微带线电路。图9数据显示了紧耦合GCPW电路的测试结果,可以看出GCPW受表面处理层的影响程度明显高于图8所示的微带线电路。

图9:将裸铜电路作为参考电路,比较GCPW传输线在不同镀镍层的电路的插入损耗差异。

图8和图9中的参考电路均是没有使用任何表面处理的裸铜电路,与带有表面处理层的电路进行比较。电路设计人员通常利用材料的特定参数(如Dk, Df)进行设计和仿真,但仿真电路是不包括表面处理层对模拟电路的影响。这些表面处理层的影响可能很难在软件中建模和仿真,但是它们对微带电路和GCPW电路的插入损耗的影响,随着频率的升高越加明显。

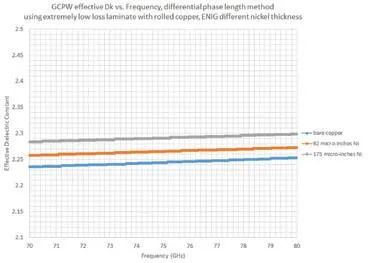

图10数据显示了PCB表面处理是如何影响70-80GHz紧耦合GCPW电路的有效Dk值,以及因此产生的相位角响应变化。薄镍镀层和厚镍镀层的电路的有效Dk值相差0.02左右。与微带线电路相比,由镀层厚度差造成的紧耦合GCPW的有效Dk值差异较大,这意味着镀层厚度变化会给GCPW电路造成较大的相位角响应偏差。0.02的有效Dk值差转化70至80GHz的相位角差大约为60°。对于需要相位一致性能的许多毫米波应用,包括雷达系统和5G NG蜂窝无线网络,这种大相位角偏差可能是很严重的。

图10:将裸铜电路用作参考电路,比较不同镀镍厚度的ENIG对GCPW传输线电路的有效Dk值的影响。

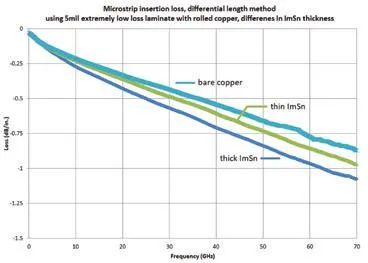

为了尽量减少表面处理层在较高频率下的插入损耗和Dk的影响,大部分毫米波电路避免使用ENIG,因为ENIG的镍镀层厚度变化可能造成显著和广泛的相位角变化。作为低损耗替代方法,沉锡(ImSn)和沉银(ImAg)方式更常用于毫米波PCB。此外,一些损耗低、贮藏寿命长的有机保护膜(OSP)也被用于毫米波频率电路。ImSn会在一定程度上增加些许毫米波电路的插入损耗和带来相位角响应变化,但是因为镀层非常薄,所以与ENIG相比,其厚度变化小,对毫米波电路的插入损耗和相位响应的影响也更小。

图11所示数据显示了从低频到70GHz的沉锡厚度对损耗影响。这里我们所测试的数据是到110GHz,是因为70GHz以上电路的回波损耗较差,插入损耗存在一定的波动,因此这里并没有显示,但趋势是相似的。在70GHz时,采用薄ImSn和厚ImSn镀层的微带线电路的插入损耗相差0.12dB/in左右,明显小于在同频率下(由图8所示)ENIG厚度变化引起的微带线插入损耗变化。同样,在70GHz下该ImSn镀层厚度的变化带来的微带线电路的相位角差略小于3°。

图11:比较ImSn表面处理厚度变化对微带线电路损耗的影响,使用5mil 低损耗,压延铜电路材料。

电路导体形状

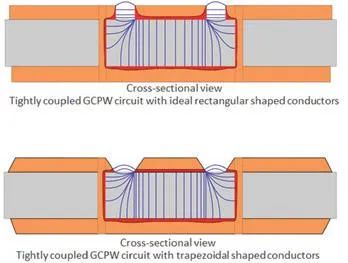

由于毫米波电路的波长小的特征,电路导体的蚀刻也必须更准确且可重复。不管是对耦合类电路(例如GCPW)还是微带线电路,电路导体应尽量做成理想的矩形形状,应减少梯形导体形状。导体形状在较高的频率下会产生更大的影响,相比对24GHz的电路,导体呈梯形状更易影响77GHz下电路性能。另一方面,导体梯形状对较窄导体的影响比对宽导体的影响大。通常,用于77GHz的电路以较薄的厚度层压板为主(例如4mil或5 mil厚层压板),以避免出现不必要的高次模传播。这样,其设计的传输线的信号导体更窄,导体梯形状会更加明显,从而易产生对性能的影响。相比较而言,在较低频率下(例如24GHz),通常使用较厚层压板,设计的传输线的导体线宽更宽,导体梯形状程度相对小,对性能的影响较少。

梯形状导体的变化在大批量产品中可能因电路边缘场的变化而造成GCPW和微带线电路性能变化。由于或多或少的边缘电场会在空气中传播,所以空气的低Dk特性会改变设计电路的有效Dk值。例如,在具有明显梯形状的导体中电磁波在空气中的电场较少,这样,与设计的理想矩形导体相比,由空气的Dk值比重较低而造成的整个电路有效Dk值增加。电路间导体形状变化的影响也可用相位角响应变化表征,特别是对毫米波电路对相位更加敏感。而且,这种影响耦合电路(例如GCPW)大于对微带线电路(见图12)。

图12:这些横截面图显示了GCPW导体形状差异是如何影响电路的电场,其中上图是矩形导体,而下图是梯形导体。

由于使用厚镀铜,或因为在快速蚀刻工序中,应被蚀刻掉的铜不足而不能形成较理想的矩形导体形状,容易被加工成梯形状。通常在大批量PCB生产中会使用的快速蚀刻工艺,导致导体的左右两侧边缘上留有残铜毛刺,这些可能在微带线和GCPW电路中引起相位畸变。使用较薄铜箔的层压板或镀铜,和良好控制(尽管通常较慢)的蚀刻工艺,更有利于加工成矩形状导体(若为矩形导体,则在大批量产品中的电路间相位角变化较少一致性更高)。

PCB生产中使用的防焊油墨(绿油)可能增加高频电路的插入损耗和相位偏差,尤其是毫米波电路中,因此必须清除。例如,在高频微带线电路和GCPW的生产中,通常使用液态感光型(LPI)阻焊层。若微带线电路导体的防焊油墨未能清除,则本应存在于空气中的电场出现在防焊油墨中,从而导致电路的插入损耗和相位角变化。对于GCPW等耦合电路,导体上的防焊油墨的影响造成插入损耗和相位响应的更为严重。

取决于不同信号频率和波长,因尽可能的少使用防焊油墨,但如某些地方必须用时可以使用焊坝的方式,从而减少影响毫米波电路性能。在电路阻抗异常的情况中,防焊油墨通常不会影响电路超过工作频率十分之一波长的部分。反过来说,例如,对于77GHz电路,十分之一波长大约为10 mil。在低频率时阻焊块远大于10mil处对电路性能不产生任何影响。又例如,24GHz的十分之一波长是33 mil左右,具有该长度的阻焊块也不会具备谐振条件,不会影响电路的传播特性。

众所周知,基板-铜箔交接处的铜箔表面粗糙度会影响电路在毫米波频率下的相位响应。还有一点,PCB生产中使用的铜箔也有一定的粗糙度变化,不同张铜箔甚至同一张铜箔中,铜箔的粗糙度也会有差异,从而对毫米波电路的相位造成影响。例如,某一ED铜的平均铜箔表面粗糙度是2μm RMS(也称为“Rq”或“Sq”),但其变化范围可能在1.7和2.3μm之间。在毫米波频率下,基于该变化的铜箔表面粗糙度的电路的相位响应和插入损耗将出现明显变化。

铜箔是电路材料供应商生产的层压板的重要部分,也是PCB加工商生产PCB的重要部分。通常,表面光滑的铜箔其表面粗糙度的变化更小,它产生的相位响应变化更少。压延铜是一种表面粗糙度非常光滑、变化较小的铜箔,其平均表面粗糙度为0.35μm RMS(远小于ED铜的平均表面粗糙度2μm RMS),对电路的相位响应影响非常小。同时,因其表面非常光滑,导体损耗也非常低,与ED铜箔相比,压延铜非常有助于减少电路的插入损耗特性。

总之,由于波长小的原因,毫米波PCB的性能取决于电路特征的精密加工和电路元件的精度,加工精度容差变化带来的相位变化等。从自动驾驶车辆的雷达传感器到5G无线网络,越来越多的应用将依托于毫米波信号和PCB电路,无论是雷达目标检测(为了防撞目的),还是相位调制通信,相位精度对于这些应用来说都非常重要的。

PCB电路的相位性能可能受许多设计和加工变量的影响,包括基板Dk变化、铜箔粗糙度变化、厚度变化、镀铜层厚度变化、最终表面处理镀层变化、蚀刻一致性、导体梯形状变化、电路材料的吸湿性、和电路材料的Dk温度系数(TCDk)等等。对于GCPW电路,连接上下地层的PTH的位置变化也可能造成毫米波相位响应变化。当PCB电路用于需要宽频带的毫米波频率范围时,无铅回流焊接工艺的一致性和最终表面处理的选择也可能影响PCB电路的相位和损耗一致性。

注释

1、对于毫米波频率下的薄和厚的不同厚度微带线电路插入损耗,图3所示的试验结果模拟比较了它的不同组成部分。

2、研究显示了基于10mil厚RO4350B电路材料的GCPW电路的铜厚度变化。

您有设计或制造方面的问题吗?罗杰斯公司的专家可以为您提供帮助。立即登录罗杰斯技术支持中心并“咨询工程师”。