热点内容

即使最详尽周密的计划可能有时也会出错,在高频电路设计中同样也是如此,它的性能会受到电路加工过程的正常容差变化影响。虽然,基于电磁(EM)仿真的现代计算机辅助(CAE)软件设计工具,能够很好地仿真预测不同模型下的电路性能,但是,即使是最好的仿真软件也无法预测一些常规电路加工工艺变化带来的影响。尤其是镀铜厚度的偏差和带来的导体形状改变,以及由此产生的边缘耦合电路性能的改变。

电镀通孔(PTH)通常在介质材料的厚度方向(z轴)实现PCB面板一侧和另一侧的导电连通,或多层板电路中的导体层之间的连接。在过孔的侧壁通过镀铜来提高其导电性能。然而,PTH镀铜工艺既不常规也不简单,不同的工艺过程可能会得到镀铜层的厚度差异。PTH通孔镀铜的方式是通常采用电解镀铜方式,即在PCB材料的铜箔上面再增加一层电镀铜实现通孔的电气连接。这无形中增加了层压板的铜箔厚度,整个材料板上引入了铜箔厚度的变化。单个板内的铜箔厚度变化,会造成同一张板内铜箔厚度的不同。类似的,不同板之间铜箔厚度的不均匀,也会降低批量间同一电路的可重复性。

边缘耦合电路通过耦合导体间非常窄的间隙实现不同程度的耦合。由于间隙的微观尺寸,耦合侧壁之间的间隙宽度会因为镀铜厚度而发生改变。松耦合的电路(间隙较大)受到镀铜厚度变化的影响较小。随着耦合线之间的间隙变窄,耦合度增强,尺寸公差对镀铜厚度变化的影响增大。具有较厚铜层的边缘耦合电路,其电路传输线的侧壁也会较高。侧壁高度的不同也会导致耦合系数的不同,以及具有不同镀铜厚度的电路得到的有效介电常数(Dk)也会不同。

镀铜厚度的变化也会影响高频电路导体的物理形态。出于建模目的,通常假定导体为矩形,从横截面图看,导体的宽度沿导体的长度方向都保持一致。但是,这是理想的情况。实际的导体通常呈梯形形状,在导体的底部即导体与电路介质基板的交界处具有最大的尺寸。对于铜较厚的电路,梯形形状变得更加严重。导体尺寸的变化会导致通过导体的电流密度发生变化,从而导致高频电路的性能发生变化。

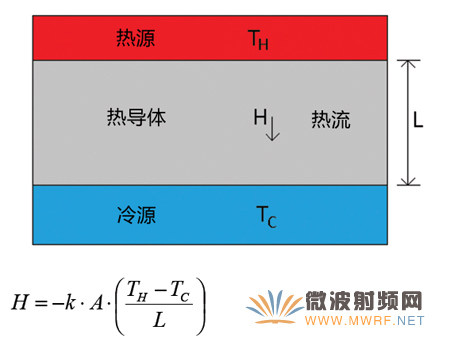

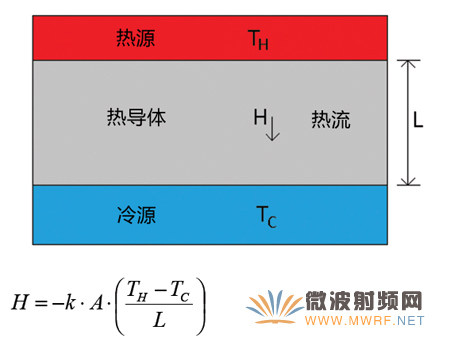

随着电流密度的变化,梯形导体的电场强度也会发生相应变化。对于矩形边缘耦合导体,沿其耦合侧壁的电流密度高,并且导体周围的电场有很大一部分在导体间的空气中。对于具有梯形形状的边缘耦合导体,其侧壁上的电流密度较低,耦合导体之间的空气所占的电场较少。空气的Dk是1,具有更多电场在导体间空气中的矩形导体的边缘耦合电路,将导致有效Dk低于具有梯形导体的电路的有效Dk,其在导体周围和介质材料中具有更多的电场。